Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

2023-09-29

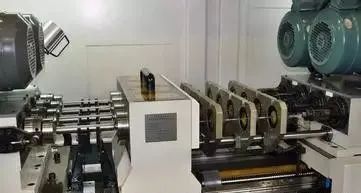

Pemprosesan lubang dalam dibahagikan kepada enam jenis: penggerudian lubang dalam, penggerudian pistol lubang dalam, lubang dalam membosankan, penggerudian lubang dalam, lubang lubang dalam, mengikis dan menggulung alat mesin mesin, dan banyak lagi! Sudah tentu, minyak pemotongan yang digunakan juga berbeza.

6. Muncung penyejuk harus menghadap ke dalam lubang untuk memudahkan penyejuk memasuki kawasan pemotongan.

Penggerudian lubang dalam boleh dibahagikan kepada dua jenis: penyingkiran cip luaran dan penyingkiran cip dalaman:

Untuk diameter yang lebih kecil, penyingkiran cip luaran digunakan, kerana paip gerudi terlalu kecil untuk mengeluarkan cip. Batang gerudi dengan diameter yang lebih besar mempunyai ruang yang mencukupi untuk penyingkiran cip, dan minyak tekanan tinggi ditekan di antara dinding lubang dan batang gerudi untuk mengeluarkan cip dan panas dari batang. Bit gerudi dibuat khas dari aloi keras, yang dibahagikan kepada dua bahagian: panduan dan pisau cip. Bilah cip adalah tanah menjadi bentuk trapezoid untuk memisahkan cip. Ketinggian dan lebar alur cip bergantung kepada bahan dan kadar suapan bahan kerja untuk memastikan bentuk cip adalah ketat dan kecil, sebaik-baiknya dalam bentuk berbentuk C atau jubin.

Dalam proses penggerudian lubang yang mendalam, sukar untuk mengeluarkan cip semasa penggerudian dan tidak mudah untuk memancarkan haba pemotongan, yang sering membawa kepada bilah penyepala dan mempengaruhi kehidupan perkhidmatan dan kecekapan pemprosesan bit gerudi. Keadaan pelesapan haba yang lemah boleh menghasilkan sejumlah besar pemotongan haba, dan arah pelepasan cip bertentangan dengan arah suapan bit gerudi. Cecair pemotongan perlu menembusi pinggir bit gerudi untuk melincirkan, sejuk, dan membantu penyingkiran cip. Cecair pemotongan harus terlebih dahulu mempunyai kebolehtelapan yang baik, dan kaedah bekalan, kadar aliran, dan tekanan juga harus memenuhi keperluan.

Menyelesaikan pemilihan minyak pemotongan untuk penggerudian lubang dalam

Walaupun penggerudian lubang dalam adalah proses pemotongan, ia berbeza daripada pemotongan tradisional. Dalam amalan, didapati bahawa pemotongan tradisional melibatkan pelbagai alat pemotongan yang berfungsi serentak, menghasilkan tork yang berbeza untuk setiap proses. Pada peringkat awal penggerudian lubang dalam, sebaik sahaja bit gerudi bersentuhan dengan bahan kerja, tekanan mencapai sekitar 2000n, dan suhu meningkat dengan serta -merta. Ia dikehendaki bahawa minyak yang dipilih mempunyai kelikatan yang rendah, kebolehtelapan yang baik, keupayaan penyejukan yang baik, dan penyingkiran cip licin; Pada akhir pemprosesan, tekanan adalah kira -kira 4000N. Jika nilai tekanan melampau (PD) minyak yang dipilih adalah lebih rendah daripada 4000N atau jika kelajuan pelepasan agen tekanan melampau dalam minyak adalah perlahan, maka merokok dan memakai cepat bit gerudi tidak dapat dielakkan.

Umumnya, emulsi 1: 100 atau emulsi tekanan yang melampau dipilih; Apabila ketepatan pemesinan yang tinggi dan kualiti permukaan atau bahan ketahanan diperlukan, emulsi tekanan yang melampau atau emulsi tekanan ekstrem yang tinggi dipilih. Kelikatan kinematik minyak pemotongan biasanya 10-20cm2/s (40 ℃), dan kadar aliran minyak pemotongan adalah 15-18m/s; Pilih minyak pemotongan dengan kelikatan yang rendah apabila diameter pemesinan kecil; Untuk pemesinan lubang yang mendalam yang memerlukan ketepatan yang tinggi, nisbah minyak pemotongan sebanyak 40% tekanan minyak terversi melampau, 40% minyak tanah, dan 20% parafin berklorin boleh dipilih.

Berkongsi untuk:

Hantar pertanyaan

Mr. James

Tel:0086-371-58651986

Fax:

Telefon mudah alih:+8613783582233

E-mel:sales@cn-lubricantadditive.com

Alamat:No.11 Changchun Road, High-Tech Zone, Zhengzhou, Henan

Tapak Mudah Alih

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.